Der Reinraum und seine Technik

Reinräume müssen so angeordnet und konstruiert sein, dass diese für die vorgesehenen Arbeiten geeignet sind und die Gefahr von Fehlern minimiert wird. Eine gründliche Reinigung und Wartung der Räume muss gewährleistet sein. Kurzum jeder Effekt, der das Produkt beeinträchtigt, muss vermieden werden. Für die Einhaltung der erforderlichen Reinheitsklassen empfiehlt sich eine logische Abfolge der Arbeitsgänge. Dafür müssen ausreichende Arbeitsflächen und Zwischenprodukt-Lagerflächen bereitgestellt werden.

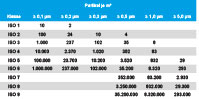

Ein wirkungsvolles Belüftungssystem muss die Anzahl lufttragender Teilchen, die in den Raum gelangen, minimieren und den Anforderungen der EN-ISO 14644 bzw. der GMP-Richtlinien entsprechen. Je nach Nutzung des Reinraumes wird die Partikelanzahl oder auch die Anzahl der Keime überwacht. Natürlich spielen, nicht zuletzt wegen der Vergleichbarkeit der Daten, dabei die Temperatur, Luftfeuchtigkeit und der Druck im Raum eine Rolle.

Durch die Lüftungstechnik im Reinraum werden die Verunreinigungen minimiert. Hierbei hilft die sogannnte turbulenzarme Verdrängungsströmung, auch Laminar Flow genannt. Auch sogenannte Laminar-Flow-Module helfen an dieser Stelle, bedingt partikelarme Bereiche zu schaffen.

In den meisten Reinräumen wird ein Überdruck erzeugt, sodass ein Eindringen von Partikeln verhindert werden kann.

Der Mensch, der im Reinraum arbeitet, gilt meist als größte Quelle für die Verschmutzung im Reinraum. Deshalb werden mehrere hierarchische Bereiche in verschiedenen Reinraumklassen geschaffen. So kann in Verbindung mit einem Kleidungswechsel die Kontamination minimiert werden. Darüber hinaus sind entsprechende Hygieneregeln für die Reinigung, die Bekleidung und die Ober ächen des Raumes einzuhalten.

Die im Reinraum eingesetzten Materialien müssen deshalb abriebfeste Ober ächen bieten, Anlagen und Geräte dürfen die Strömung im Raum nicht beeinflussen.

Reinraum-Monitoring

Um Produkte nach den Anforderungen von GMP (Good Manufacturing Practice) und GAMP (Good Automated Manufacturing Practice) herzustellen, empfiehlt es sich, die Einhaltung der Anforderungen durch ein Monitoring-System zu überwachen bzw. durch ein automatisches System überwachen zu lassen. Das System dokumentiert dabei kontinuierlich und lückenlos alle kritischen Umgebungs-, Prozess- und Produktionsparameter. Die Anwender können so bei Bedarf eingreifen.

Ein solches System erfüllt optimaler weise folgende Eigenschaften:

- Mehrstufiges Alarm- und Warnkonzept

- Intuitives Bedienkonzept

- Audit jederzeit möglich

- Modularer Aufbau und dadurch jederzeit erweiterbar

- Wartung und Support jederzeit verfügbar

Qualifizierung und Inbetriebnahme

Bei der Qualifizierung wird nachgewiesen und dokumentiert, dass die Anlage nach den entsprechenden Vorschriften geplant, gebaut, installiert und betrieben wird.

Die einzelnen Prüfungen werden in einem festgelegten Verfahren durchgeführt und dokumentiert.

DQ: Design Qualification – Entwurfsqualifizierung

IQ: Installation Qualification – Installationsqualifizierung

OQ: Operational Qualification – Funktionsqualifizierung

PQ: Performance Qualification – Leistungsqualifizierung

Die Abnahme der gesamten Reinraumtechnik bedeutet die Prüfung aller bei der Planung und Entwicklung definierten Anforderungen.

Design Qualification

Im ersten Schritt der Reinraumqualifizierung werden die Planungsunterlagen im Hinblick auf das Lastenheft geprüft.

Installation Qualification

Dabei wird darauf geachtet, ob alles richtig und ohne Beschädigung geliefert und installiert wurde.

Operation Qualification

Dabei wird dokumentiert, dass die Reinraumanlage bzw. das Reinraumsystem gemäß der Spezfikation betrieben werden kann. Der Raum wird in Ruhe, d.h. ohne Aktivitäten gemessen.

Performance Qualification

Dies bedeutet, dass der Reinraum im Betriebszustand gemessen wird. Wenn die Reinraumtechnik allen Anforderungen gerecht wird, kann die Anlage zur Produktion freigegeben werden.

Requalifizierung und Wartung

Ein Reinraum muss, je nach Anforderung, ständig oder in zeitlichen Abständen überwacht werden.

Gerade bei Pharmaanwendungen ist dies meist der Fall, und deshalb hilft der Einbau eines Monitoringsystems, das den Raum ständig überwacht und die Ergebnisse dokumentiert. Darüber hinaus sind eine turnusmäßige Wartung und Requalifizierungen wichtig.

Reinraum

Materialschleuse

Reimraumtüre mit Schleusenfunktion

Präzise Montage

Reinraumklassen nach ISO EN 14644-1

Weiterführende Links

Das Thema Reinraum unterliegt zahlreichen Anforderungen und Regeln und ist schlichtweg sehr umfangreich.

Für Ihr weiteres Interesse an diesem Thema haben wir deshalb für Sie folgende Links zusammengestellt: